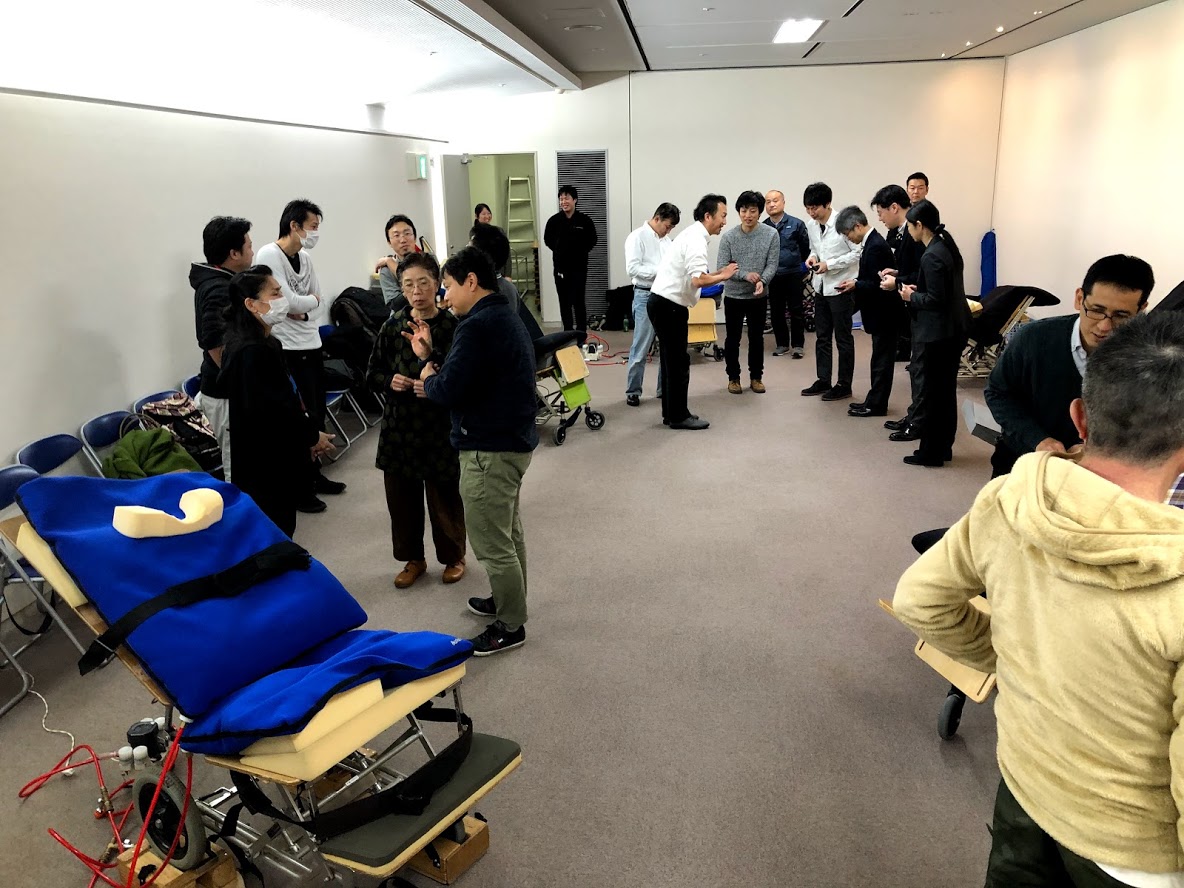

関東車いすシーティング研究会での分科会「第2回採型勉強会」に参加しました。

浅見はこの研究会の理事として活動に参加しています。

今まで開催した勉強会は、

他社の仕事場を見学する見学会、制度の勉強会、完成用部品勉強会、縫製勉強会、

メーカーの製品説明会、物流倉庫の見学会など、多岐にわたります。

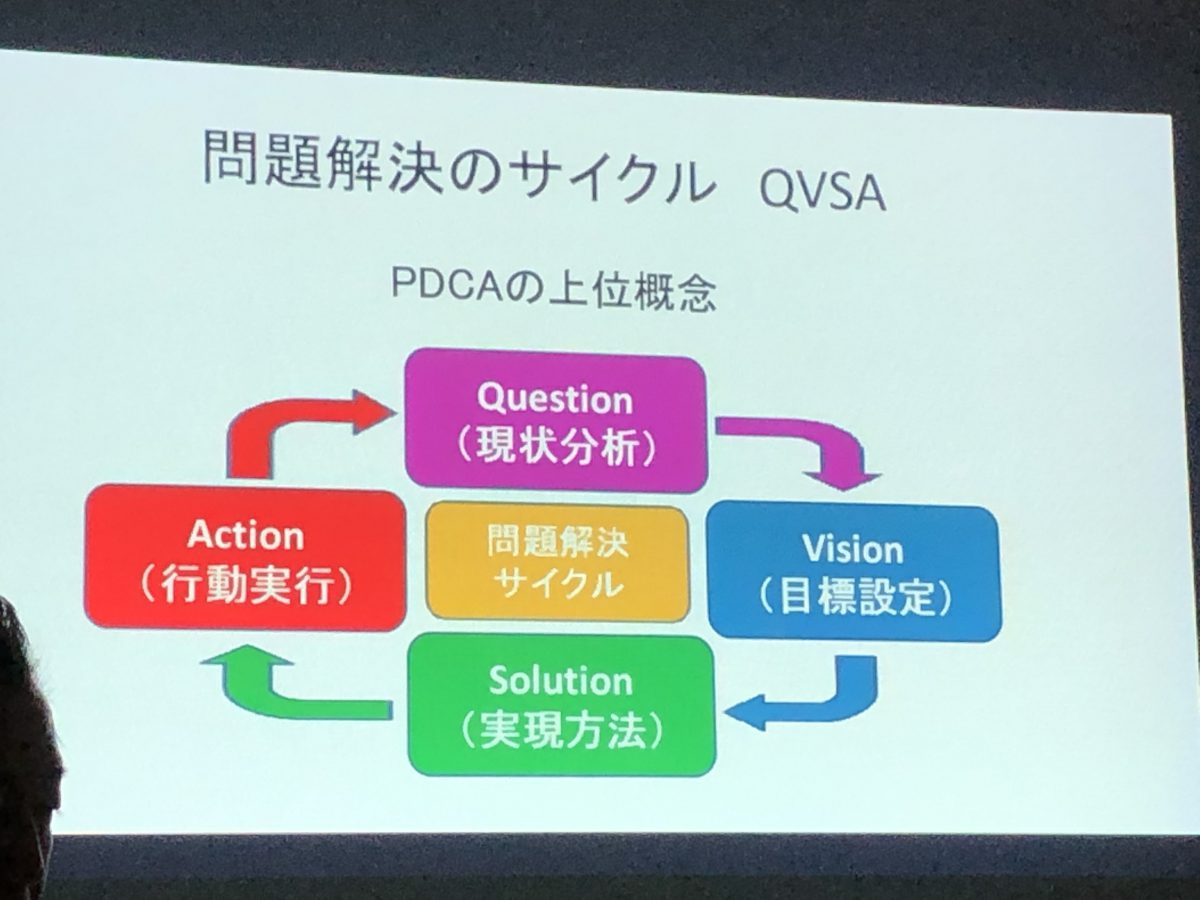

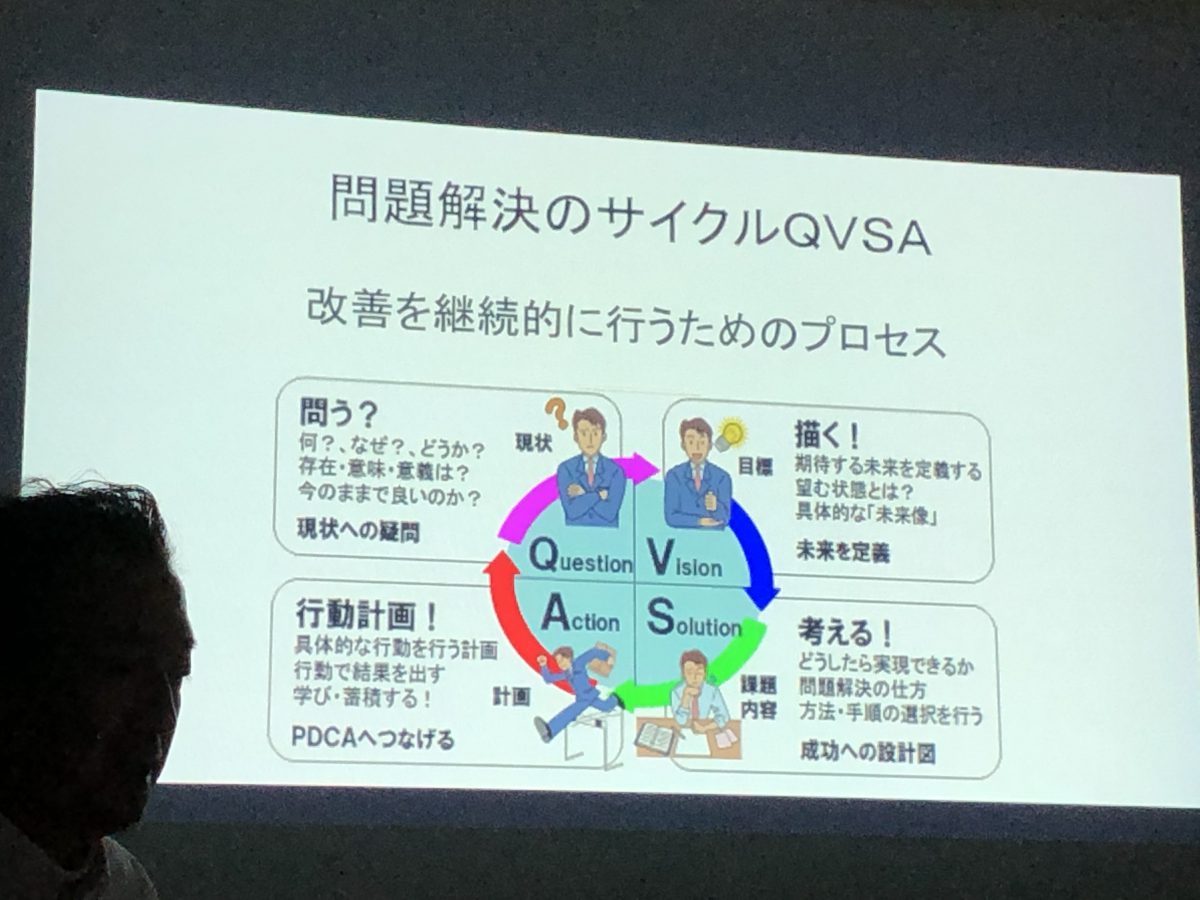

情報交換を通じて横の繋がりを持ち、各々が持つ課題解決のきっかけにし、

最終的には関東エリア、業界の発展につなげることが目的です。

車いす工房 輪は採型機を保有しており、何例か採型でクッションを作っていますが、

ここのところ採型での仕事は行っていませんので、技術力向上の為、浅見、三浦で参加しました。

前回好評だった第1回に引き続き2回目の採型勉強会でした。

座学と実践です。

座学では関わり方や、進め方などとても参考になりました。

講師の方の言葉が印象的でした。

「座位は手段であって、目的ではない。目的を達成するための道具。

座って何をしますか?ということが大事。」

車いすのクッションを作るには何通りかの方法があります。

ここでは制度上の分類で簡単に説明します。

実際にはユーザーに合わせて、種類を組み合わせて作ることもあります。

車いすの付属品としての汎用的なクッションと、

座位が取れない方に向けて、利用者に合わせて作る座位保持装置としてのクッションがあります。

座位保持装置のクッションにも作り方は2通りあります。

採寸と採型です。

それぞれにメリット、デメリットがあります。

採型で作るメリットは姿勢の再現性、やり直しがきく、色々な姿勢を試せる、その場でイメージの共有ができることなどがあります。

デメリットは、技術と経験が必要なこと、場所をとる、専用の装備が必要、時間がかかる、費用が高いことなどがあります。

採寸は、体の寸法を計測して製作します。

採寸には、以下の通りの作り方があります。

①平面形状型 平なクッションをベースに作る方法。

②採寸モールド 、体合わせた凹凸のあるクッションを作る方法

③張り調整 ベルトの張り調整とシートで作る方法

④完成用部品 既成品の座位保持用のクッション

採型は体を型取り、凹凸のあるモールドクッションを作る方法です。

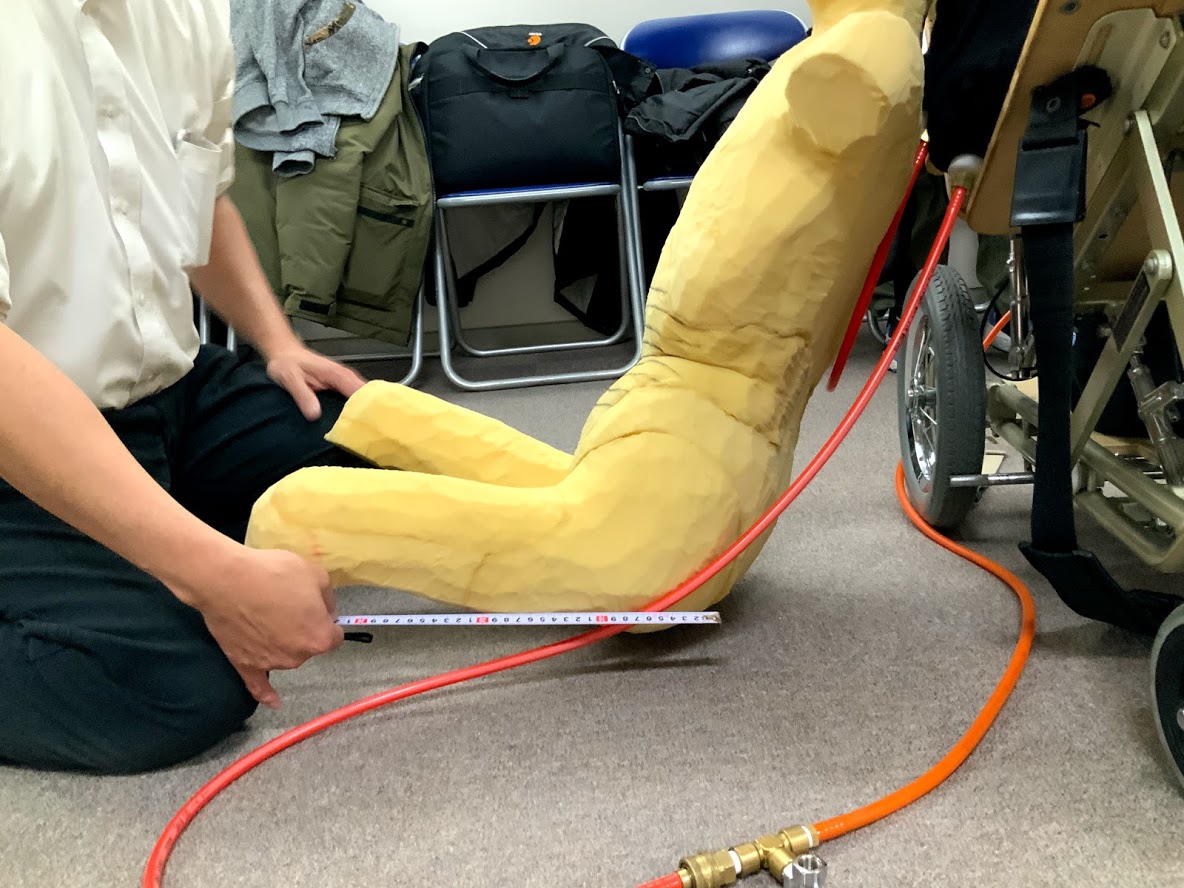

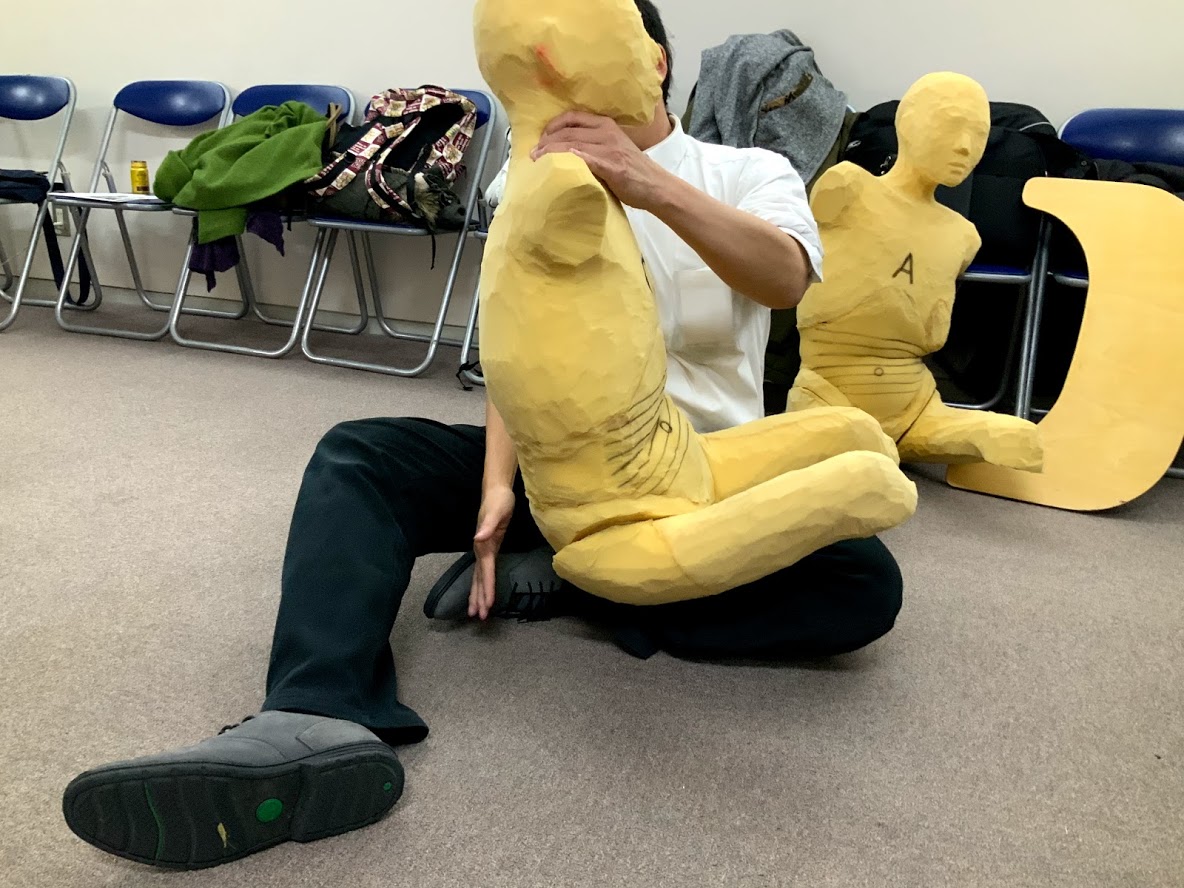

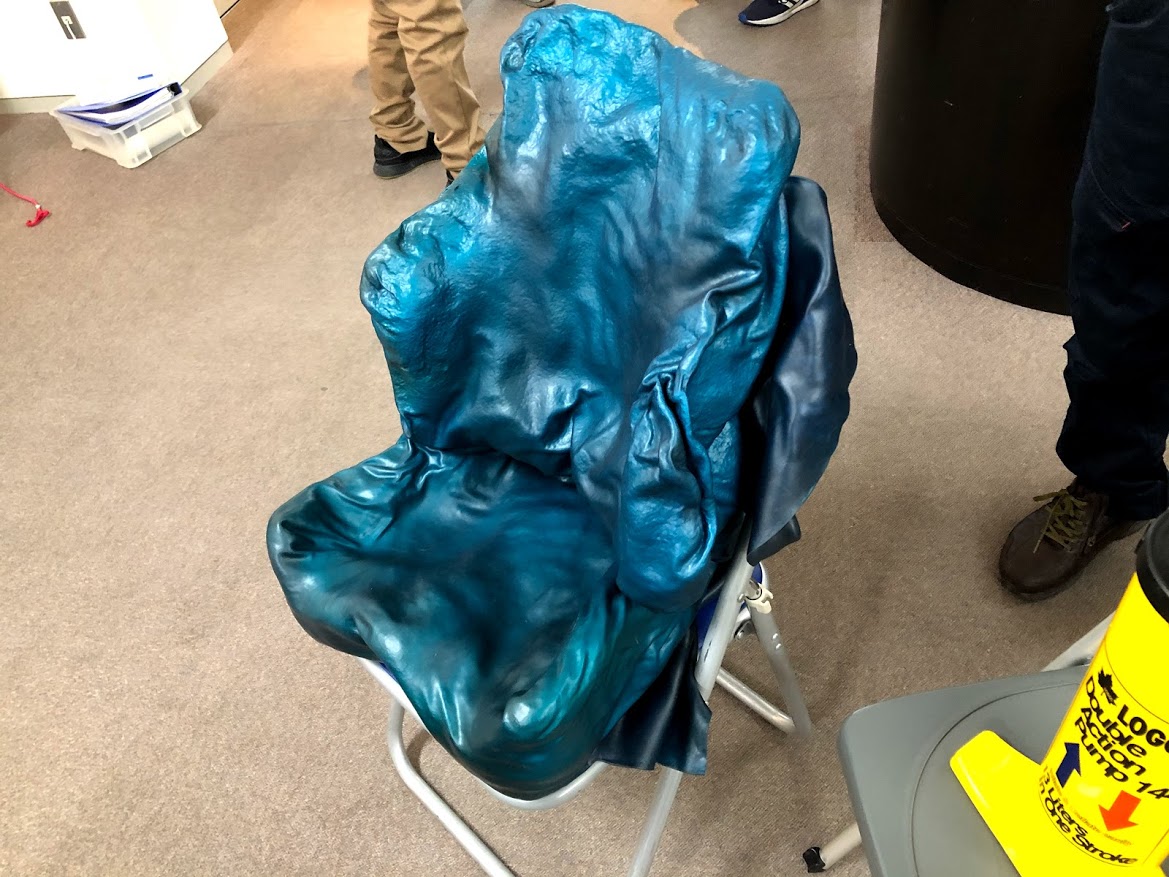

採型バックと言って、空気を抜くと、固まるクッションの上に座ります。

採型バックの空気を抜いて、固めて姿勢を決めます。

今回の勉強会はここのあたりを重点的に教えて頂きました。

ビーズ、マイクロプラスチックの入ったゴム袋の勘所を教わります。

「もっと掻き出すように!」「そこで引っ張って!」「腰の後ろのここがこの時に重要なんだよ。」

「予め、どこにビーズが必要か配分を予想して」などなど。

固まって出来上がった形は、iPadに取り付けたストラクチャーセンサーというセンサーで

スキャンします。(他の機器を使用する場合もあります。)

スキャンしたデーターをクッション製作業者に送り、データー通りに切削してもらいます。

出来上がったクッションに座って頂き、

仮合わせを行うというのが、採型モールドの主な作り方です。

この業界を作ってきた大先輩方が集合して、手取り足取り丁寧に指導してくだいました。

業界の為に損得なく手弁当で惜しみもなく指導して下り、ありがたい限りです。